随着国际智慧制造潮流不断,减速机也必须跟进模组化、弹性配置趋势。但台湾制造厂商过去受制于技术、人才与管理能力,始终难以突破欧、日系隐型冠军垄断。直到台湾精锐科技导入德国铁血管理基因,并开始投入自制APEX减速机才渐有改观,甚至反攻欧日市场。

尤其在各国制造业竞争越来越激烈的情况下,为了防止随之而来的新产品开发及量产速度,恐无法跟上市场改变;旷日费时研发,往往阻碍了及时切入市场的契机,势必须提升智慧工厂的弹性化、客制化配置能力。而目前除了同属电控元件之一的伺服马达与驱控系统模组化相对容易外,也不能忽略足以提高马达扭力,增加机械荷重的减速机等关键零组件。

然而,过去因受制于基础科技、研发制造人才与管理能力不足,台湾制造厂商始终无法突破欧、日系隐形冠军垄断的天堑。直到台湾精锐科技(APEX)自30年前(1987)成立,除了从塑胶射出机产业专用的工业机器人起家,逐步成为全台湾首家可量产机器人厂商。进而在15年前开始投入,研发生产一系列伺服马达用高精度行星减速机,强调有别于其他委外加工的台湾同业,而能自主掌握研发制造流程。因此得以专注于开发少量多样化市场,产品涵括从小到大不同的尺寸机种,只要稍微改变齿数,相关制程、技术就会对应发生改变。进而可配合最迅速的工作流程,减少产品开发周期时间;精确交付所需零组件产品与服务,能让使用者快速回应市场,在急迫时间内,面对庞大生产线需求。

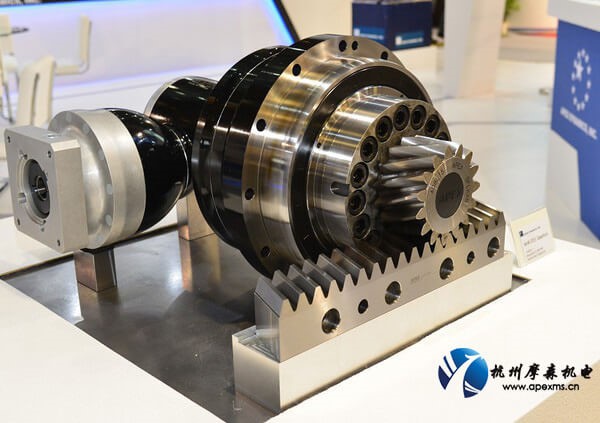

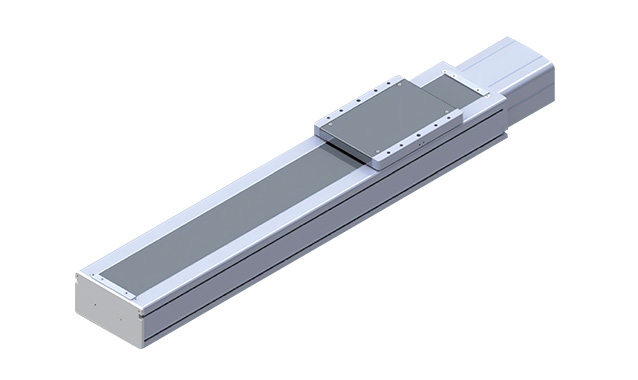

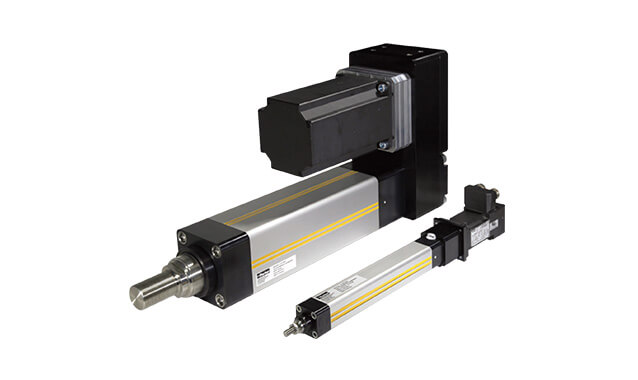

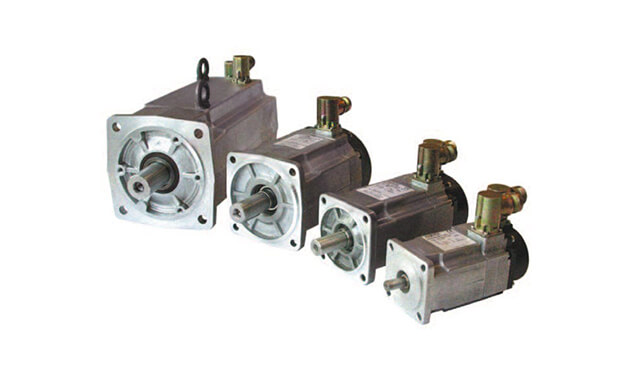

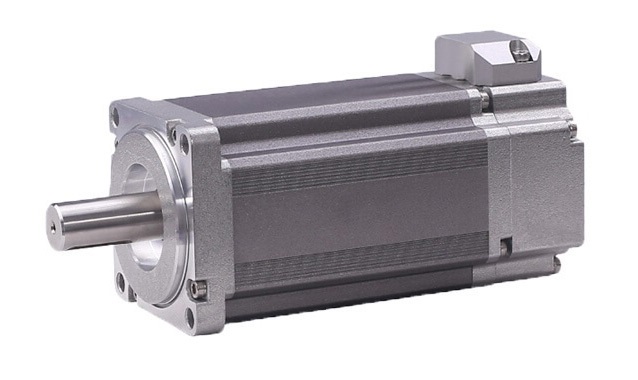

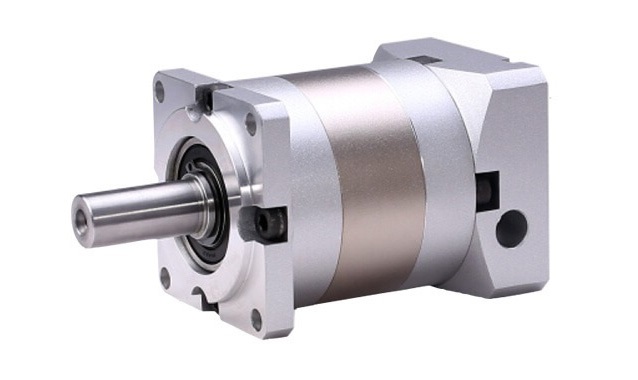

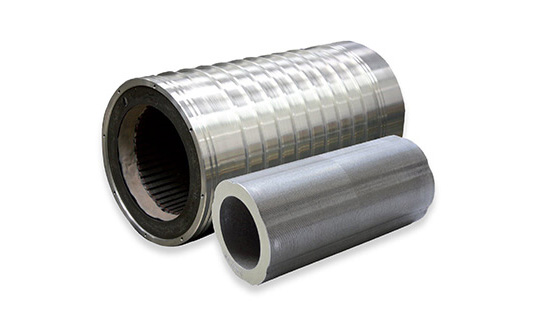

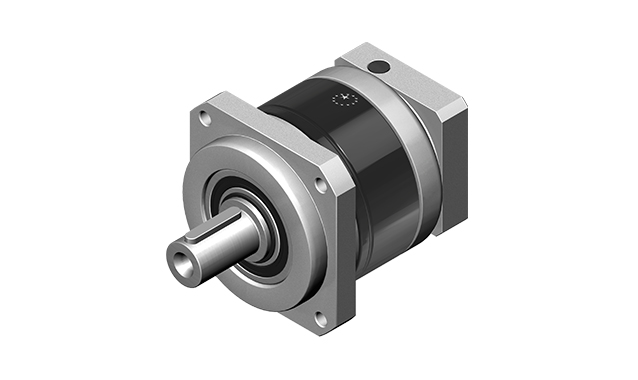

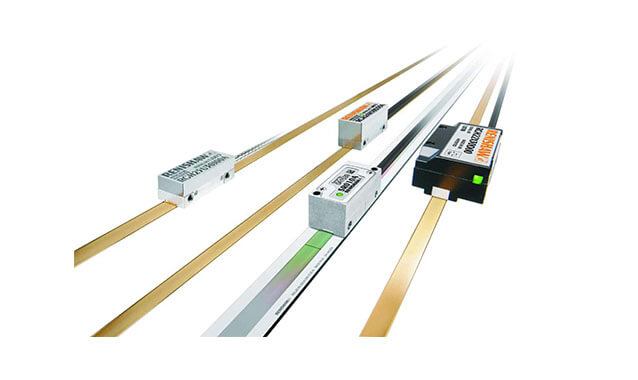

图1 : 台湾精锐科技透过内部高度垂直整合,得以专注于少量多样化市场,研发生产一系列伺服马达用高精度APEX减速机

台湾精锐科技公司总经理郭崇哲表示,由于APEX减速机应用范围广泛,遍布所有工业自动化市场,不容易受到任一产业景气的短暂起伏影响。即便现今半导体、光电产业不断提升精度达μm、nm等级,还须仰赖精密自动化设备支持,该公司至今仍可维持每年2位数成长率。郭崇哲说:「不仅于品质已追上国际排名领先的减速机制造大厂、具备价格优势,甚至可与欧日系隐形冠军短兵相接,所仰仗的就是提供高效率产出与快速服务,以掌握先机。

目前90%以上产品都以外销为主,又以美、日、韩市场表现最佳,欧洲市场则须面对最大对手德国的齿排、齿轮、减速机产品发达,且当地客户对欧系众多百年品牌的高度忠诚,而难以切入。其手中最精锐的武器,就是有别于欧洲一线大厂,往往需要数周~1月交货期,台湾精锐则搭配厂内自动仓储系统,强调仅须约3~5天即可交货,最热门机种甚至可在当天出货;另为因应当前缺料问题,更已在遍布全球26国共31家代理经销通路均已准备了充足库存的料源、半成品,以便快速供货。

高质量APEX减速机、齿条、动力刀塔解决方案模组化满足多样需求

台湾精锐旗下的产品包括在今(2019)年国内外自动化专业大展发表多款APEX减速机系列,皆强调具备高效能、低噪音及背隙(1微分);且不必为了维持精度而采用预压齿轮,增加磨擦力,可延长使用寿命;同时利用弹性灵活的安装直径,提供所开发多款齿轮任意拼接。

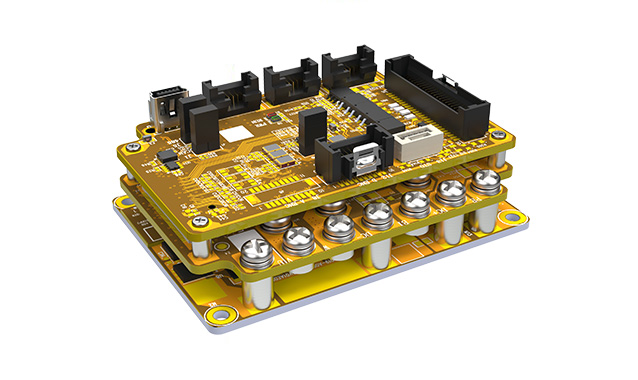

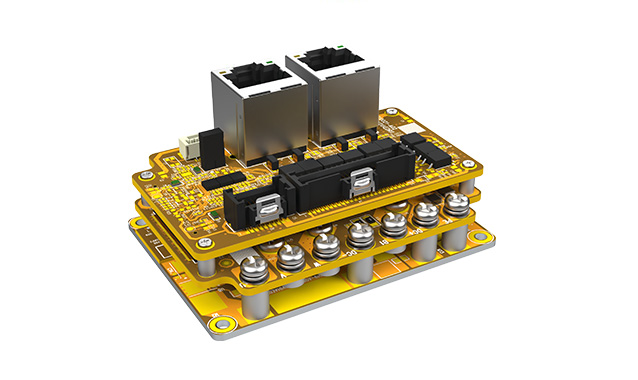

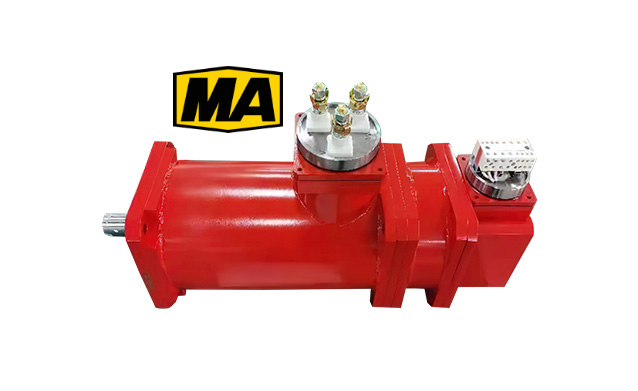

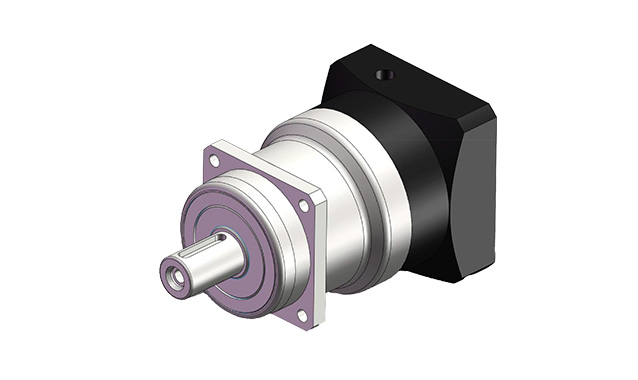

其最新推出的「单马达动力刀塔」便采用单一伺服马达,再经控制机构分别驱动刀盘与动力刀具,得以快速切换刀具及高速切削,以提升工作效率;同时采用自主生产的三片式曲齿联轴器,以确保优异的定位及重复精度;其扭力限制器,也能有效降低碰撞损坏的风险,进而达到较低投资成本和维修保养需求,却有较高可靠度。因为较少干涉而提高应用性,得以满足工具机与自动化产业的各项需求,郭崇哲表示,动力刀塔可视为仅次于主轴的第二颗心脏,现也用在自家加工厂的CNC工具机上,相信更适用于协助客户生产更好产品。

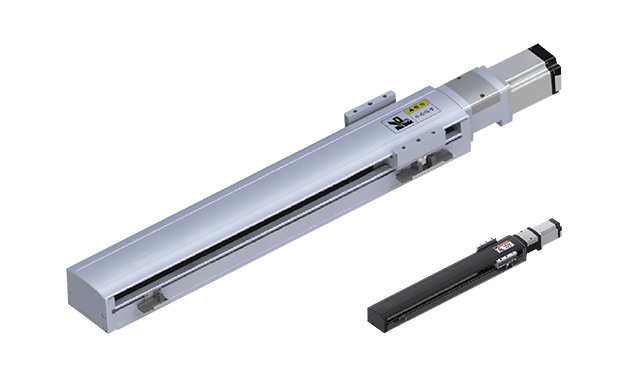

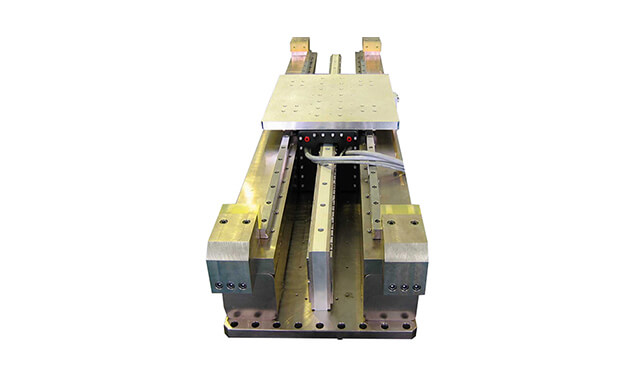

图2 : 与自主开发的「单马达动力刀塔」组成完善产品线,现也安装在自家加工厂的CNC工具机上,相信能协助客户生产更好产品

另为因为现今不同APEX减速机法兰面规格的解决方案;同时开放相容于各家伺服马达,达到惯性力矩和输出扭力最佳化。如为迎合航太加工特性,便能灵活便变换齿轮以驱动加减速,以符合复合材料、长行程等不同材料。郭崇哲指出,该公司自制减速机、动力刀塔都属于标准品之一,未来无论是工具机、航太加工或绿能产业(追日型太阳能、风力电机),只要须搭配所搜集3万笔各家伺服马达的几何介面、扭力、转速等资料匹配运作的机械,即是可以选择切入的市场之一。

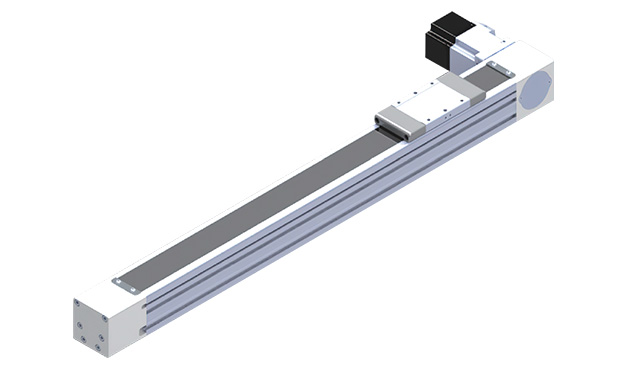

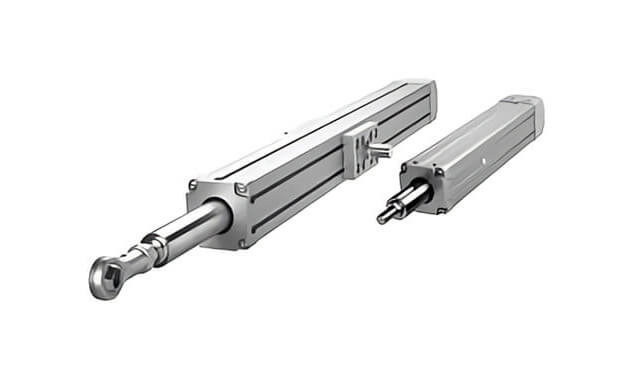

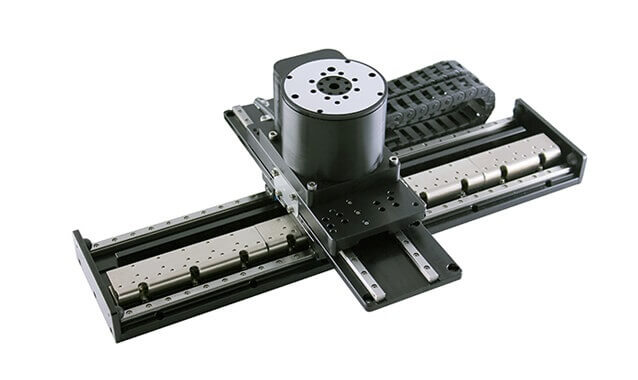

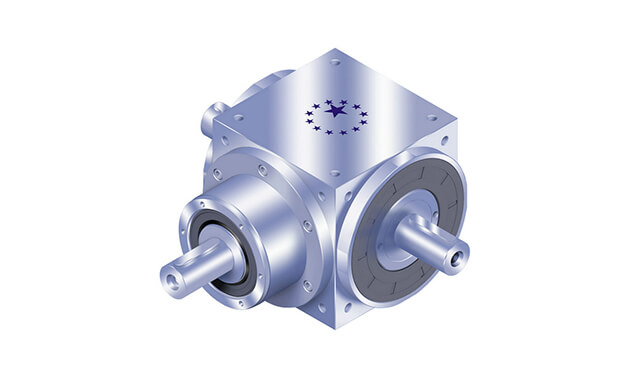

今年还积极推广高速、高精度,且低噪音、高强度耐磨的「齿条(齿排+齿轮)」解决方案,主要用于龙门CNC工具机、自动化上下料设备。强调足以取代现今大型工具机轨道上的滚珠螺杆,避免长度超过2m时,中段容易垂坠的长度限制,而影响螺帽精度及速度,或导致两边支撑端易裂;且因为减速机可直接锁固于床台,交期快且更符合工具机对长行程精确定位、高速移动的需求,甚至可搭配组装走道型机器人,已获DMG航太级工具机,与其他雷射切割机厂商采用。

与其他同业最大不同处,为台湾精锐还是现今唯一拥有可整合生产齿排+齿轮+减速机「三合一」制造能力的厂商,以达到客户所需出力、精度、寿命。一举解决过去客户必须分别找到3家厂商,提供所需齿轮+齿排所需的模数、齿数、硬度,以及可搭配的减速机,防止规格不一影响整体配合度与精度。同时在网站上提供产品即时选用服务,只要客户输入设定所需的规格、参数等条件,经过软体选型、重量、速度、加速度设计确认后,即可在最短的时间内得知最适合的产品;再搭配三合一解决方案服务,持续改进组装工程效率。

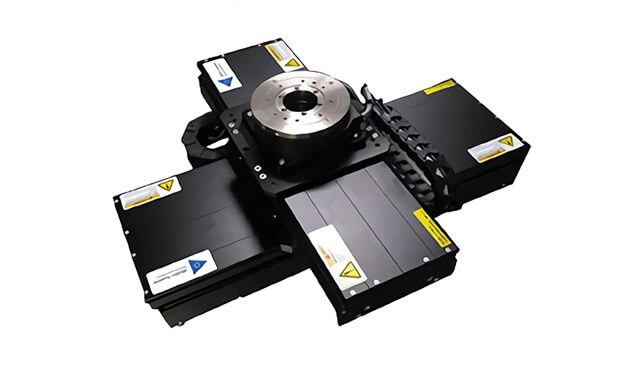

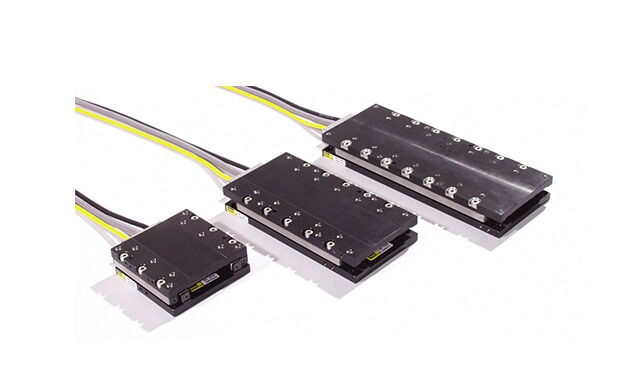

图3 : 台湾精锐拥有整合齿条「三合一」制造能力,可防止过去客户须分别找出3家厂商的规格不一,恐影响整体配合度与精度的问题。

有别于现今国际大厂都尚未定义出齿排系统规格标准,只是将传统齿轮摊平后,再交由各厂自订材质、硬度标准。台湾精锐还率先将之规格化,同时导入高阶齿轮三次元量测技术,以严格检测齿轮几何公差,要求每个零件在厂内组装就要符合误差值μm等级规范,确保设计的组装品质;齿轮检测仪则能真实掌握齿形的加工精度与节距误差,以降低公司产品的噪音与震动。

现今还自行添购热处理、氮化处理、表面硬化等设备,除了可镀镍、钼或不锈钢,并要求齿排本体均通过高周波、渗碳硬化、阳极处理,以确保材质稳定可靠;经过消磁程序,以防止研磨过程中受到磨床的磁性夹具影响,不会在安装后吸附金属,降低精度;以磁粉探伤,避免在长行程传输过程中损害加剧。

能力自主唯快不破对外竞争无坚不摧

郭崇哲指出,当时该公司决定要走向垂直整合路线,即除了基于追求品质,如热处理须有一定的规模,才会有委外加工厂愿意特别调控时间、温度配合,以免导致材料出问题;还能因此省下委外处理耗费的成本、自主管控零组件交期。否则,如过去关键零组件技术、料源都被欧日系大厂垄断时,将导致设备制造厂商无法准确掌握交期与价格。

由于台湾精锐掌握齿轮核心制造优势,具有比国内外同级产品更高耐用寿命、抗磨耗与高精度等特点。包括在一、二厂内地下实验室内,配置各式精密量测检具,以维持20℃均温,防止因热膨胀、震动导致偏差。且在每日派工前,就会先将每部CNC工具机预计生产的工件与尺寸检测结果清单比对,将规格统一化,以确保首颗工件符合加工规范后,再交由操作员控制生产,此时已将机器参数调校完成;接下来还会在每生产3~4颗工件时另检测一次,以确保若发生问题时,能及时回溯修正。

此外,透过自行添购制程所需设备,还能借此培养掌握技术的能力。「而这些累积的know-how能力都会保留在系统中,而非个人脑袋。」郭崇哲说,这也等于在无形中已导入了工业4.0概念,但该公司更讲究实事求是,而非一眛追求无人工厂。他强调:「工业4.0并非适用于每个人都戴同一顶帽子,而须要不同产业都通过分析自家生产能力、智慧化程度、产品定位才能清楚定义,并找出个别所需的专属解决方案。」

注入德系铁血管理基因合理达成智慧制造水到渠成

台湾精锐的最大特色之一,还有从董事长沿袭而来的德式铁血管理精髓,从研发、制造、产销垂直整合。郭崇哲自德国取得工学博士学位再回到台湾工作后,也将之落实于公司治理制度,强调「淡化个人色彩,考核人力的标准并非有形的条款,而是无处不在的精神!」

无论奖惩都须要有凭据执行,而非仅依个人一时好恶。在客观上,依电脑派工资料来判断个人产能,是否达成预设目标值;再加入主管从主观上,评估其整体工作表现。郭崇哲认为:「重点是如何透过电脑资料来回溯工单究责,或奖惩当时的现场执行人员。」

只要员工按照公司的SOP生产,即便可能减少效率、增加刀具磨损,却绝对不会发生撞?或损毁工件事故。反之,在排除SOP出错所致的变数外,一旦因员工操作不当而撞车,损失的不会只有机器,还有产能和重新模拟制程等庞大的隐形成本。

主管在过程中也会进行走动式管理,一旦员工遇到制程、设备不合理处,即可随时举手表达;若改善意见通过内部专业生产技术部门审核,还能得到嘉奖。郭崇哲说:「公司治理虽严,也很敢给!」如目前公司内部共有700名员工,每季都会依点数,自营业额提拨一定比例、额度的营业奖金;惩处也只针对奖金,给的本薪甚至还比今年股王高。

浙公网备案33010802010418

浙公网备案33010802010418